这些系统中,安全领域变得跟核心功能一样重要。因此,我们看到ISO26262安全标准越来越多地进入我们的视野,有时会导致相当部分硅片面积专门用于监测应用,检测此IC及其伴侣IC的运行健全状况,并在有需要的情况下确保安全状态。

这些系统中,安全领域变得跟核心功能一样重要。因此,我们看到ISO26262安全标准越来越多地进入我们的视野,有时会导致相当部分硅片面积专门用于监测应用,检测此IC及其伴侣IC的运行健全状况,并在有需要的情况下确保安全状态。

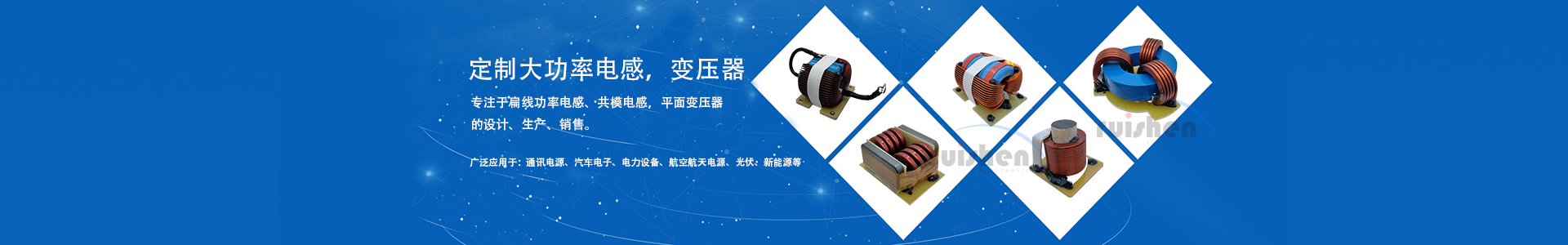

最后,智能电路及大功率电感元器件在紧邻位置的组合表示控制电路的结点温度大幅上升;在应用中需要考虑工作结点温度高于175℃的情形并不罕见。此外,在元器件认证阶段,可能使用高达200℃的温度来进一步加速老化过程,以将使用寿命测试时长保持在合理的2,000小时之内。通过使用带有扩展温度范围的硅工艺,并在设计阶段将插件电感器生产厂在设计约束考虑在内,就能够有效地应对这个挑战。

传感器在使当代内燃发动机达到前所未有的能效水平,同时还将排放降至最低。例如,空气流量(MAF)传感器衡量进入发动机燃烧室的空气量,从而精确喷入恰当数量的燃油。而在发动机的另一端,氧气和氮氧化物(NOx)传感器直接测量废气成分,并将信息馈送回给发动机控制单元(ECU)。

压力传感器的进袭事实上无所不在,代表了一种伴随内燃机演进及追求增强控制的趋势。最初是歧管绝对压力(MAP)传感器,此传感器是使用MAF传感器之外的另一选择。随着燃油喷射技术的进步,需要汽车直喷(GDI)及柴油直喷(DDI)压力传感器来配合通过直接连接至每个气缸燃烧室的共轨燃油管测量喷射的燃油压力。后者某些时候一体成型电感器生产厂要求柴油微粒过滤器(DPF)来减少油烟,而DPF需要要求传感器来帮助维持适当的工作条件。即使是在发动机外部,胎压监测系统(TPMS)确保一体电感生产轮胎恰当充气,从而不仅提供更好的安全性,还提供更高的燃油效率,因为轮胎滚动阻力减小了。

压力传感器的另一个前沿阵地是燃烧室本身。为了提供最终的燃烧控制,其中一个必要条件是随时都精确知道所有气缸内的压力。某些类型的清洁柴油发动机已经在气缸内压力传感器的帮助下运转。那些相同的传感器也是正在研究的新发动机的关键推动因素,一个例子就是均质充量压缩点火(HCCI),此技术的目标是结合汽油发动机的低排放及柴油发动机的能效。

所有这些进步都提出了新的技术挑战,要求越来越复杂的集成电子电路来因应这些挑战。举例来说,更好的控制要求更高的精度,而目前0.5%的容限很常见。与此同时,随着压力传感功能的布局移向更接近发动机的中心,工作温度范围持续扩展。这就对传感元件及补偿其非理想特性所需的电子电路施加了额外的限制。

新一代压力传感器IC的框图如图3所示。低噪声模拟前端开始提供高精度性能,随后是高精度Σ-Δ(sigma-delta)模数转换器(ADC)。复杂的数字信号处理为传感元件的偏移和灵敏度提供非线性温度补偿。常见的5 V模拟输出逐渐被单边半字节传输(SENT)及PSI5等标准数字输出替代。此方法通过省去传感器中的输出数模转换及ECU端的模数转换,减小总量化误差。

每个传感器在生产时都被校准,补偿系数存储在内部EEPROM中。

图3 : 用于压力传感器的下一代精密信号调理接口IC框图